Как получить качественное полимерное покрытие? из опыта коллег

Полимеры в российском автопроме: новая реальность

Таким образом, мы оказываемся в новой реальности, когда вместо роста придется пережить топтание на месте. Отдельно взятой отрасли или предприятию набрать обороты за счет общего тренда в макроэкономике уже не получится. Предстоит продвигаться вперед вопреки общей стагнации, используя собственный потенциал. В автопроме он как раз имеется и связан с локализацией производств на территории России.

Локализация автокомпонентов, по экспертным данным, еще не доведена до максимума. По разным типам запчастей ее уровень на сегодняшний день составляет в среднем немногим более 30%. К 2020 г. ожидается, что предприятия смогут довести этот показатель до 45%.

Автоконцерны подтверждают озвученный тренд. В частности, Ford Sollers, с опережением среднего уровня по отрасли, планирует увеличить к концу года локализацию автокомпонентов с 50 до 55%, сообщила в ходе конференции инженер по разработке и внедрению локальных материалов для автокомпонентов Ford Sollers Holding Гузель Кирсанкина.

Продолжает развивать партнерство с автопромом в России Atsumitec Toyota Tsusho Rus.Сергей Степанов, ведущий менеджер дивизиона химии и электроники компании, рассказал об опыте локализации автокомпонентов в России. Последний большой проект – завод в Особой экономической зоне в Тольятти.

Отметим, что целый ряд игроков автопрома, приняв решение локализовать производство в России, воспользовались льготными режимами особых экономических зон. Как рассказала руководитель направления отдела взаимодействия с инвесторами проекта «Россия. Особые Экономические Зоны» Арина Сосновская, число инвесторов из разных отраслей уже достигло 480, сумма вложений составила 2.5 млрд руб. Льготы позволили резидентам сэкономить до 30% от общей стоимости проектов. Арина Сосновская призвала поставщиков автопрома задействовать предлагаемые механизмы особых экономических зон России при реализации своих инвестиционных планов.

Развивают партнерские отношения с международными игроками и традиционные российские производители автокомпонентов. Об опыте применения отечественных эмалированных проводов для изготовления автокомпонентов отечественных и зарубежных концернов рассказал технических директор Завод «Микропровод» Юрий Зеленецкий.

Работу с локализованным автопромом ведут и поставщики высокотехнологичных материалов мирового уровня. Специалист по продажам отдела специальных материалов ЗМ Россия Анна Ивушкина проинформировала о применении микросфер для улучшения показателей изделий из термопластов.

Особенность полимерных материалов

Полимеры давно известны в строительстве. С их помощью создают крепкие, надежные и ровные полы. С начала они представляют собой жидкие смеси, но через короткий период времени они застывают, как цемент и остается ровная и гладкая поверхность. Что же касается автомобилей, то эти покрытия выполняют несколько важных для машины функций:

- защищают кузов от царапин, сколов, потертостей;

- делают краску более насыщенной;

- предотвращают вредное воздействие ультрафиолета;

- делают кузов блестящим, как будто он только что из салона;

- сохраняют великолепный внешний вид длительный период времени;

- способствуют отталкиванию пыли от обработанной поверхности;

- облегчают мойку машины.

На данный момент рынок детейлинга авто имеет несколько вариантов полимерного покрытия:

- полимерная керамика;

- жидкое стекло;

- полимерная покраска;

- различные полимерные средства, как для индивидуального, так и массового использования (наносить их можно дома, но они не гарантируют должного долговечного эффекта, как те, которые нанесут в сервисе премиум класс).

Керамика для авто

Одна из новинок для обработки кузова автомобиля. Она эффективно и надолго защищает от вредного воздействия, как окружающей среды, так и химических веществ, которые могут оказаться на дороге зимой.

При обработке таким покрытием на поверхности авто создается гидрофобный эффект. Благодаря ему попадающая на кузов жидкость, образует капли и скатывается по авто вниз без образования потеков.

Кроме того цвет краски становится более глубоким и сияет, не меняя яркости долгое время. Керамика никак не задевает заводское лакокрасочное покрытие, она только создает защитную пленку и не дает пыли и грязи застаиваться на кузове. Мойка после обработки осуществляется очень просто и быстро, так как нет въевшихся в краску микрочастиц пыли, с которыми трудно бороться.

Полимеры в производстве автомобилей: направления локализации

Тенденцией последних лет стало не только изготовление ряда запчастей на российской территории, но и их выпуск из российских полимерных материалов.

У Ford Sollers доля исходного полимерного сырья российского происхождения, используемого в локализованных автокомпонентах, составляет 37%, к концу года планируется увеличить ее до 46%. OEM локализовал уже 24 полимерных материала, наладив работу с 6 российскими производителями сырья и композиций.

Автогиганты не намерены останавливаться на достигнутом и рады бы дальше внедрять российские материалы. За счет локального сырья они не только соблюдают условия работы в России, но и сокращают собственные издержки, что является чуть ли не основной задачей в кризисный период. Однако проблемы возникли там, где не ждали, и теперь годами не находят своего решения – конкретные примеры участники конференции привели в ходе дальнейшей дискуссии.

Полимеры в автомобилестроении России: немного статистики

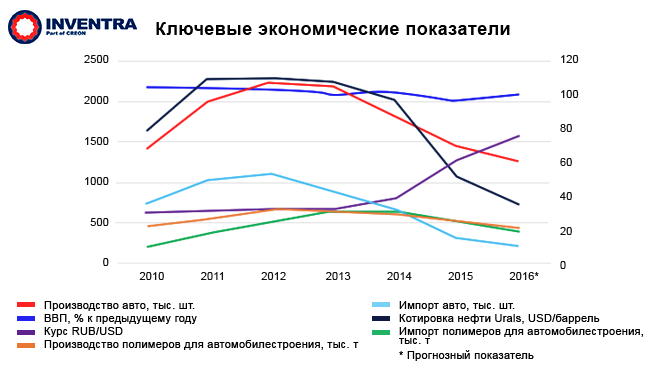

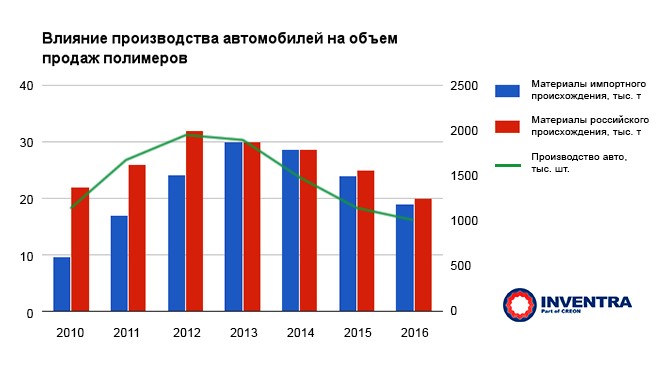

В 2012 г. в России было произведено 2.24 млн единиц транспортных средств. Годом позже объем выпуска снизился до 2.19 млн шт., но, тем не менее, уровень производства оставался еще вполне приличным, следует из доклада директора по развитию Russian Automotive Market Research Александра Козлова. С 2013 по 2016 гг. – сокрушительное падение выпуска до 1.26 млн шт., вызванное резким сокращением платежеспособного спроса на рынке. Автомобили перестали покупать в прежнем количестве по вполне понятным причинам: сказалась девальвация рубля и двукратное в валютном эквиваленте сокращение свободных денежных средств как у населения, так и у предприятий.

Определение твердости лакокрасочного покрытия

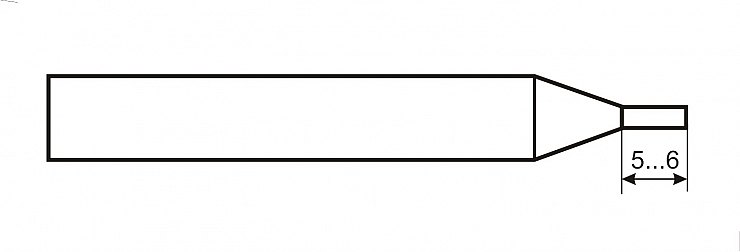

Повышенная склонность к образованию сколов ЛКП может быть следствием повышенной его хрупкости при повышенной твердости. ГОСТ Р 52166-2003 устанавливает методы определения твердости лакокрасочного покрытия по времени уменьшения амплитуды колебания маятника. Данный метод предусматривает использование специально подготовленных образцов с нанесенным на них ЛКП. Применение этого метода в отношении покрытия кузова автомобиля невозможно. Для определения твердости кузовного покрытия может быть использован ГОСТ Р 54586-2011 (ИСО 15184:1998). Данный ГОСТ устанавливает метод определения твердости гладкого однослойного лакокрасочного покрытия или внешнего слоя многослойной лакокрасочной системы с использованием карандашей различной твердости. Под твердостью покрытия по карандашу понимается сопротивление внешнего слоя ЛКП воздействию карандаша с грифелем определенных размера, формы и твердости. ГОСТ предписывает использование набора деревянных чертежных карандашей Microtomic компании Faber Castell; Turquose T-2375 фирмы Empire Berol; KOH-I-NOOR фирмы Hardtmuth AG; Uni компании Mitsubishi Pencil Co. с твердостью 9В-8В-7В-6В-5В-4В-3В-2В-В-НВ-F-Н-2Н-3Н-4Н-5Н-6Н-7Н-8Н-9Н. Карандаши затачиваются так, как показано на рис. 2.

Рис. 2. Карандаш для контроля твердости ЛКП

Рис. 2. Карандаш для контроля твердости ЛКП

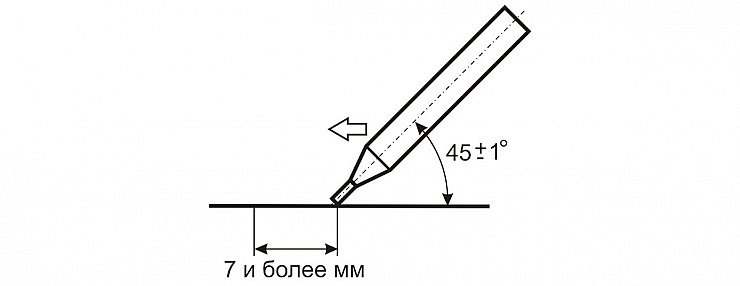

Кончик грифеля должен иметь плоскую, гладкую поверхность, перпендикулярную продольной оси карандаша. В процессе исследования сначала используется карандаш с грифелем малой твердости (мягкий) с последующим постепенным, пошаговым увеличением твердости. При испытании карандаш располагается под углом 45±1° к поверхности ЛКП. ГОСТ рекомендует использовать специальное приспособление, которое обеспечивает точное положение карандаша относительно поверхности ЛКП и усилие давления. однако использование приспособления возможно только для горизонтально расположенных образцов. Использование приспособления при определении твердости ЛКП кузова автомобиля, у которого окрашенные поверхности располагаются не горизонтально, не представляется возможным. ГОСТ предусматривает возможность проводить испытания вручную. При этом должна обеспечиваться нагрузка 750±10 г.

Исследование твердости ЛКП должно проводиться при температуре +21…25°С и относительной влажности 45…55%. карандаш устанавливается концом грифеля на лакокрасочное покрытие и сразу продвигается вперед (от испытателя) на расстояние не менее 7 мм (рис. 3).

Рис. 3. Расположение и перемещение

Рис. 3. Расположение и перемещение

карандаша при контроле твердости ЛКП

Фрагменты грифеля удаляются мягкой тканью с инертным растворителем. Покрытие через 30 с осматривается невооруженным глазом, или с помощью лупы с кратностью увеличения 6х или 10х. определяется наличие или отсутствие следующих повреждений:

1) пластическая деформация – вмятина на поверхности покрытия без когезионного разрушения;

2) когезионное разрушение – наличие видимых царапины, штриха или разрыва на поверхности покрытия, удаление слоя лакокрасочного покрытия (нарушение сплошности).

Если повреждение не обнаружено, то испытание повторяется с использованием карандаша большей твердости. Испытания повторяются до тех пор, пока не будет обнаружено повреждение размером не менее 3 мм. После этого испытание повторяют, снижая твердость карандаша, пока не перестанет оставаться след на ЛКП. Твердость лакокрасочного покрытия соответствует твердости самого твердого карандаша, который не оставил след на поверхности ЛКП.

Проверка твердости ЛКП исследуемого автомобиля показала, что оно соответствует твердости карандаша «Н». Такая твердость ЛКП является обычной для покрытий кузовов автомобилей. Повышенная твердость ЛКП и повышенная склонность к образованию сколов отсутствует.

Основные очаги вздутия, коррозии и механических разрушений лакокрасочного покрытия располагаются на передней наклонной части капота, обращенной вперед по направлению движения автомобиля. Этот участок поверхности капота в наибольшей мере подвержен ударам мелких твердых объектов при движении автомобиля, например частиц гравия, щебня и других подобных объектов, находящихся в свободном незакрепленном состоянии на поверхности дороги

Поэтому важно исследовать количество очагов механических повреждений и их распределение по поверхности детали

Виды защиты кузова автомобиля

Ежедневно автомобиль подвергается вредному воздействию многих факторов. Это может быть и дождь с градом, и палящие солнечнее лучи, и камни, летящие из-под колес проезжающих мимо авто, и пыль. Все это влечет за собой появление мелких царапин, вмятин, потертостей, потускнение цвета. Случиться это все может не только с дешевым автомобилем. Даже самые дорогие марки не защищены от данных неприятностей. Но справиться с ними можно, а самое главное, что современные технологии позволяют предотвратить их появление и защитить покрытие автомобиля от быстрого выгорания краски, царапин и сколок. Это стало возможным благодаря услуге сервисов премиум класса – полимерное покрытие автомобиля.

Материалы для нанесения дорожной разметки горячим способом

Помимо классических красок, наносимых, как уже выяснили холодным способом, возрастает количество материалов термопластичного рода, то есть наносимых в разогретом состоянии. Основное преимущество в отличие от предыдущих в том, что слой покрытия увеличивается на средние 1.5-4.0 см, что, соответственно, обеспечивает большую надежность и долговечность. Однако при этом же увеличивается в троекратном размере финансовая часть затрат.

Наряду с иностранными («Клиносол», «Синожет» или «Нордскилт») в России широко стали применять отечественные разработки, отличающиеся такими показателями, как:

- Растекаемость.

- Скорость затвердевания.

- Плотность.

- Текучесть.

- Истираемость.

Но российские аналоги значительно уступают по таким критериям, как:

- водопоглощение;

- адгезия на движения;

- температура размягчения.

Материалы для нанесения дорожной разметки холодным способом

На сегодняшний день в большинстве красок, используемых отечественными дорожниками, высокая концентрация растворителей, полимеров. Они не обеспечивают нужной светостойкости, а также необходимой прочности, в результате чего быстрый износ маркировочных покрытий. Отличным примером можно считать эмаль маркировки — ЭП-5155, НП-501, НЦ-132, КО-174, НП-520. Однако разработка отечественных аналогов всё ещё продолжается, по последним данным одна из разработанных ВМД красок, практически не уступает аналогичным материалам из Германии и Чехии.

Методы нанесения полимерного покрытия

Полимерное покрытие получают различными методами:

- путём нанесения на полосу заранее изготовленной плёнки,

- погружением полосы в расплав полимера,

- валковым методом нанесения жидкого полимера(Coil Coating),

- напылением полимера в порошкообразном состоянии электростатическим методом.

Покрытие может быть как одностороннее, так и двустороннее. Прокат с односторонним полимерным покрытием – это прокат с двухслойным полимерным покрытием на лицевой стороне и однослойным полимерным покрытием на обратной стороне.

Двухслойное полимерное покрытие – покрытие, состоящее из слоя грунта и слоя отделочного полимера.

Однослойное покрытие – это, как правило, покрытие обратной стороны проката, состоящее из слоя защитной эмали без регламентирующих требований к внешнему виду, толщине, коррозионной стойкости и т.д.

Нанесение полимерного покрытия является заключительным этапом производства металлопроката. По желанию заказчика может наноситься защитная пленка из полиэтилена.

Таким образом, чаще всего сталь с полимерным покрытием имеет нижеприведенную структуру.

1 – стальной лист

2 – слой цинка

3 – пассивирующий слой (антикоррозионный слой)

4 – слой грунта

5 – полимерное покрытие

6 – защитная краска с обратной стороны

Грунтовочный слой предназначен для обеспечения прочного сцепления и высокой коррозионной стойкости всей системы, т.е. от качества грунтовки зависит, насколько будет крепко держаться полимерное покрытие.

Использование полимерных стабилизаторов при строительстве и ремонте дорожного полотна

В дорожном строительстве для укрепления почвы для основания (подушки), для обустройства откосов, прочих примыканий и разветвлений или даже слоев обязательно нужно применять связующие компоненты. Учитывая расположение дороги, оптимальность подвоза того или иного материала, зачастую, для укрепления грунтов используют не песок, гравий, а непосредственно почву, взятую на этом месте. Однако для этих материалов требуется связующее «звено», вот как раз таким и становится полимерный стабилизатор. К таким относят — битум, известь, жидкое стекло, доменные шлаки, металлургические шламы, золы и тому подобное.

Полимеры в производстве автомобилей в России: эпоха возрождения

Несмотря на указанные сложности, российское производство полимерных материалов – вне привязки к автопрому – переживает ренессанс. В прошлом году выпуск полимеров вырос на 11.9% при общем снижении рынка изделий из пластмасс на 6.5%.

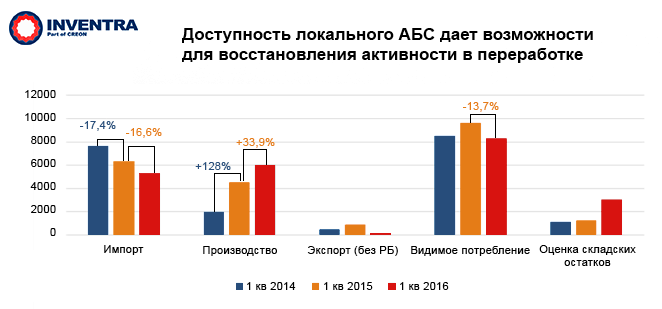

Ярким примером стал рост производства АБС-пластиков в России. В первом квартале 2016 г. выпуск АБС увеличился на 33.9% по сравнению с первым кварталом прошлого года, при этом импорт АБС в этот же период сократился на 16%, сообщила в ходе конференции генеральный директор Торгового дома «Пластик» Анна Даутова.

«Первый квартал подтвердил тенденции последних лет, когда идет сокращение импорта и планомерный рост российского производства. При этом происходит снижение потребления. В первом квартале оно составило 13.7%», – уточнила руководитель Торгового дома.

Получается, что в целом сырьевой сектор чувствует себя неплохо. Если рассматривать автомобильный сегмент, то до 2013 г. для автопрома импортных полимерных материалов завозилось больше, чем производилось в стране. С 2013 г. объемы сравнялись и почти синхронно двинулись вниз, уменьшившись за три года с 30 до 20 тыс. т полимерных материалов, т. е. роста российских полимеров именно в автопроме в эти годы не наблюдалось, в отличие от других отраслей. Не случайно российские поставщики материалов для авто стали тогда диверсифицировать бизнес, перенаправлять продукцию в другие сегменты, например, в бытовую технику.

Полимеры в автомобилестроении России: что дальше?

Министерство экономического развития (МЭР) полагает, что спад в экономике России в значительной степени завершился, при этом стагнация в ней пока продолжается. А автопром, как неоднократно подчеркивалось в ходе конференции, живет по тем же законам, что и экономика страны в целом.

Поэтому и прогноз Russian Automotive Market Research выглядит вполне логичным. Рынок автомобилей, по расчетам аналитиков, восстановится только лет через пять, да и то не в полном объеме.

Потребительский спрос на авто в России достигнет уровня в 1.9 млн шт. не ранее 2021 г. Данный показатель предусматривается базовым (реалистичным) сценарием развития отрасли. Пессимистичный прогноз дает всего лишь 1.67 млн автомобилей к 2021 г. Однако даже по самым оптимистичным оценкам – с объемами в 2.3 млн авто – российский рынок не достигнет своего пика 2013 г., когда россияне приобрели 2.46 млн новых автомобилей.

Материалы для разметки дорог

Для создания разметки применяют различные материалы, отличающиеся друг от друга сферой применения и другими нюансами. Итак, различают следующие наиболее популярные разметочные материалы:

- Различные краски с устойчивым порогом эксплуатации.

- Термопластики.

- Термические ленты или пластины.

- Холодные и прочие горячие пластики.

В отдельных конкретных случаях допустимо использовать: брусчатку, асфальтовую крошку, цветной асфальт, металлические плиты, разметочные и разделительные плиты, блоки. Но, естественно, что большую долю рынка занимают термопластики и высокоустойчивые краски.

Жидкое стекло: что это такое?

Данное защитное средство разработали в Японии в 2008 году, оно активно пользуется автолюбителями, которые желают защитить купленное авто на более длительный период. Жидкое стекло – один из видов нано покрытия автомобиля. В состав покрытия входит настоящее жидкое стекло. Эффект достигается благодаря образованию на кузове авто защитного слоя толщиной почти в 2 раза толще покрытия любым воском. Также это покрытие называют профессиональная полироль. Это позволяет сохранить защитную функцию более длительный период, а цвет авто остается насыщенным долго.

Как и керамика, это средство создает защитную пленку и предотвращает выгорание краски, появление пятен и потертостей на кузове автомобиля. Жидкое стекло помогает отталкивать грязь и пыль. То есть, они не впитывается вовнутрь лакокрасочного покрытия, а остается на поверхности, и убрать их можно даже без применения моющих средств.

Холодный пластик для разметки дорог

Холодный пластик применяется для того, чтобы увеличить продолжительность эксплуатации нанесенной разметки. Применяются они в совокупности с другими компонентами. Сам же холодный пластик наносится во время холодной маркировки и смешивается с помощью специальных приспособлений через маркировочные машины.

Учитывая, что пластик сам по себе двухкомпонентный, необходимо отдельно наносить непосредственно пластик, а затем уже отвердитель. Кстати, именно отвердитель играет здесь основную роль. На данный момент единственным отечественным продуктом подобного рода является изделие «Максидура», по своим свойствам ничем не отличающееся от зарубежных аналогов.

Виды полимерных покрытий для стального листа

В качестве полимерных покрытий используют:

- полиэстер (полиэфир), обозначается PE. SP;

- полиэстер матовый, модифицированный тефлоном, PEMA;

- пурал, полиуретан, модифицированный полиамидом, PURAL;

- пластизоль поливинилхлоридный, PVS;

- поливинилиденфторид, PVDF, состоит из 80% поливинилхлорида и 20% акрила;

- акрил, AY.

Полиэстер является самым популярным покрытием из-за оптимального соотношения «цена-качество» и имеет удовлетворительную устойчивость к УФ-излучению и коррозии. Однако стойкость к механическим повреждениям выше у покрытий Пурал и PVDF.

Пурал дороже полиэстера, но он имеет и более высокую химическую стойкость, а также к механическому воздействию и перепадам температур.

Самым устойчивым к механическим повреждениям из-за толщины, но вместе с тем и наименее стойким к перепадам температур и к УФ-излучениям является пластизоль.

Самое долговечное и наиболее дорогостоящее покрытие – это поливинилиденфторид (PVDF).

Наименее долговечное и нестойкое к механическому и атмосферному воздействию-это акриловое покрытие.

Все эти покрытия могут иметь различную фактуру, блеск, цвета. Таким образом, полимерные покрытия имеют разную стойкость к ультрафиолетовому излучению, к высоким и низким температурам, атмосферному воздействию, к механическим повреждениям и другим

Вышеприведенные покрытия являются изначально жидкими и наносятся валковым методом, который является наиболее распространенным и востребованным как в России, так и в других странах.

Важнейшие требования к покрытиям – прочное сцепление (адгезия) отдельных слоев друг с другом, нижнего слоя с подложкой, твердость, прочность при изгибе и ударе, влагонепроницаемость, атмосферостойкость, комплекс декоративных свойств (прозрачность или укрывистость, цвет, степень блеска, узор и др.).

Основные сведения о дорожной разметке

Форма, размеры, а также расположение в конкретной местности той или иной разметки определяется действующими нормами ГОСТа. А именно в сериях постановления:

- 13508-74.

- ВСН 23-75;

- Р 51256-99.

Зачастую регламентируется применение разметок белого, а также желтого цветов. Однако, в зависимости от местности, могут использовать любой другой доступный цвет. Продолжительность нанесения разметки также оговаривается ГОСТами. Однако, несмотря на сложные климатические условия, в нашей стране до сих пор нет даже разработанного плана, в какой период нужно менять и обновлять разметку. Традиционно разметка поддается обновлению раз в год, а иногда и реже, исходя из условий эксплуатации (то есть интенсивности движения), назначения разметки и размеров дорог и их предназначения.

Где наносить полимерные покрытия?

В авто магазинах вам могут предложить баллончики с полимерными покрытиями для индивидуального использования. Да, такой вариант может подойти для защиты бампера или фар стекол отдельно, так как у него небольшой объем. Но если речь идет о защите всего кузова, то стоит подумать об опытном мастере и сервисе, который располагает необходимой аппаратурой и средствами для эффективной, качественной и долговечной обработки авто хорошими защитными средствами.

В сервисе можно убедиться в качестве покрытия, посмотрев на сертификат и получив гарантии на его действие. Профессионалы проведут инструктаж, как стоит потом ухаживать за авто (это будет очень легко при покрытии полимерными материалами). Выбирайте только профессиональные сервисы, которые имеют хорошую репутацию, чтобы работа радовала длительный период.

Препятствия непреодолимы?

Казалось бы, настал звездный час отечественных производителей полимеров, появился шанс «зайти» со своей продукцией в непроходимые двери мировых автогигантов. Но, как показала практика нескольких последних лет, в России нет достаточного ассортимента материалов, который требуется для локализованного автопрома. Проблема неоднократно поднималась в рамках конференций предыдущих лет, продолжает обсуждаться в профессиональном сообществе, но пока с новыми материалами – большие трудности.

Например, в России отсутствует собственный ПЭНД, подходящий для производства многослойных топливных баков из полиэтилена. Российский материал позволил бы на 100% локализовать данный автокомпонент.

У Ford Sollers есть четкий запрос на новые полипропиленовые компаунды для применения в интерьерных и экстерьерных изделиях. «Необходимо также развитие производства отечественных модификаторов и наполнителей. Работа по данным направлениям позволит увеличить долю российских материалов в производстве продукции концерна», – считает Гузель Кирсанкина.

Но проблема выпуска новых материалов – в нерентабельности их производства в России ввиду малых объемов.

Световозвращающие материалы

Основной задачей разметки является её заметность на дороге водителям, для этого используют различные компоненты, главный из которых и наиболее популярный — это стеклянный отражающий шарик. СШМ не могут применяться отдельно от основной разметки, а только в сочетании с чем-то. Шарики за счёт преломления света позволяют направлять поток обратно в глаза водителя. Имейте виду, что для максимального достижимого эффекта шарики должны быть прозрачными.

Самое интересное, что этот микроскопический шарик должен возвышаться над разметочной поверхностью примерно на 50% и при этом не быть закрытым маркировочным материалом, в противном случае толку от его наличия не будет. Именно за счёт такой формулы размещения удается сформировать и «отправить» отраженный пучок света обратно в глаз водителю. Принято считать, что оптимальный размер шарика в зависимости от размеров и форм самой разметки — это 70-150 мкм.